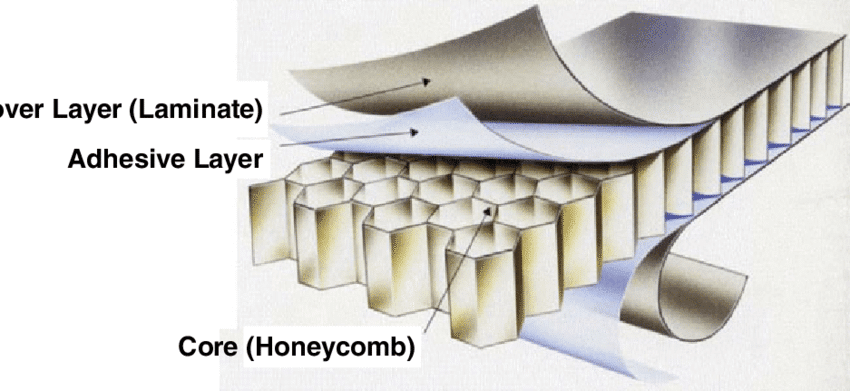

Per pannello a sandwich (o struttura a sandwich) si intende un elemento costituito da due strati resistenti, detti pelli o facce, distanziati tra loro e collegati rigidamente ad un elemento connettivo che prende il nome di core: la struttura così composta ha un comportamento statico notevolmente migliore delle singole parti da cui è costituita.

Il core è in genere un materiale leggero e poco resistente, che permette di distanziare le pelli, composte di materiale nobile e di spessore ridotto. Le pelli sono preposte alla distribuzione dei carichi nel piano, la presenza del core è invece utile ad aumentare il valore della rigidezza flessionale del pannello, che dipende dalla distanza delle lamine dal piano medio. L’impiego di tale struttura è quindi paragonabile al concetto della trave con sezione a I, dove l’anima serve ad aumentare la rigidezza flessionale nella direzione della stessa. Distanziando le pelli si ottiene un incremento notevolissimo della rigidezza rispetto a un pannello costituito soltanto da uno spessore di materiale pari a quello delle due facce, con un incremento di peso ridottissimo. Per queste ragioni negli ultimi quaranta anni nell’industria aerospaziale si è sempre più consolidato l’impiego di pannelli sandwich.

Un esempio più comune di pannello sandwich è costituito da quel cartone in cui gli strati esterni piani sono separati da uno strato di cartone ondulato.

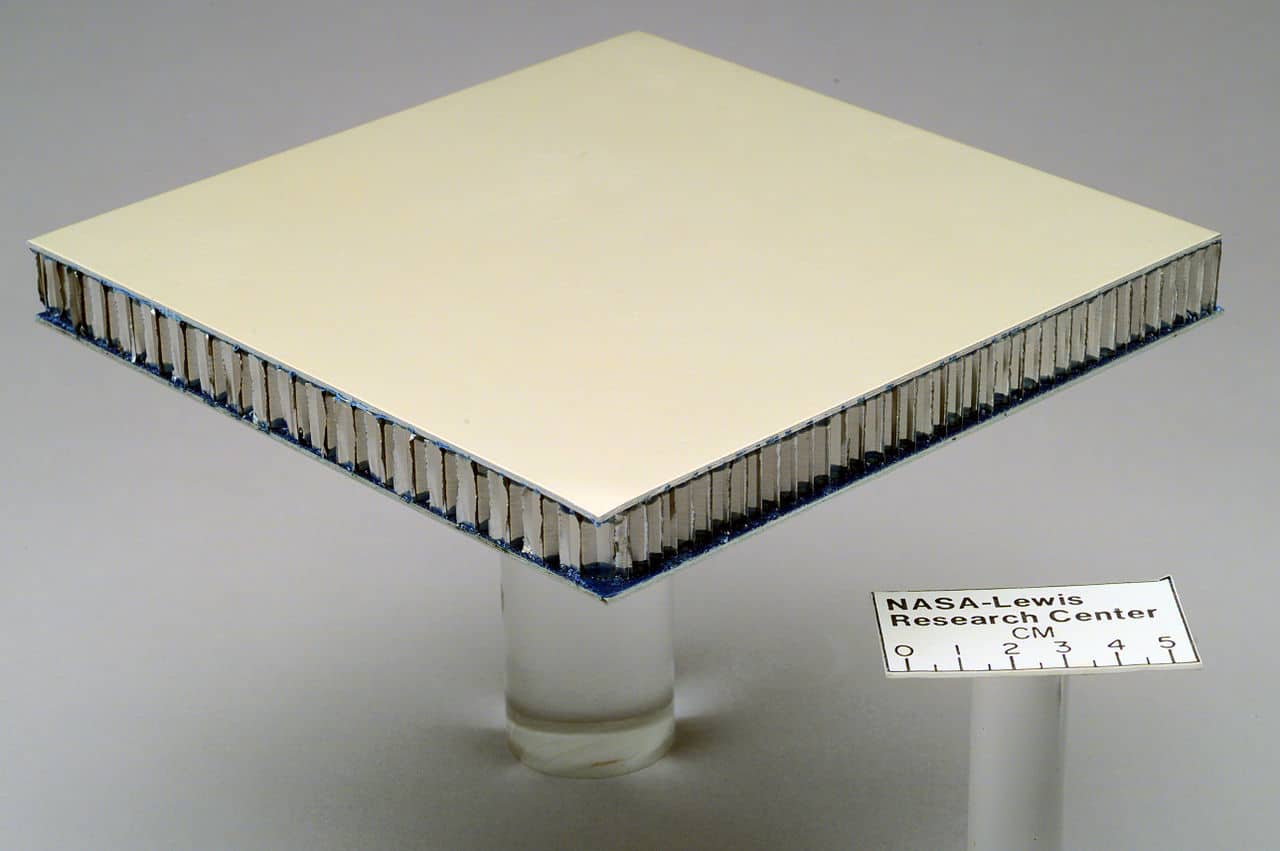

L’Airbus A380 utilizza un nuovo tipo di honeycomb realizzato in kevlar, che si ritrova in applicazioni come i pannelli interni e i flap delle ali. A parità di peso, il kevlar è cinque volte più resistente dell’acciaio e il suo impiego consente sostanziali risparmi di peso.